銅基板的銅箔表麵質量對圖像轉移過程的成功和生產量有著至關重要的作用,不但需要仔細檢查銅箔表麵的凹點和鑽孔焦痕,還要檢查其它任何不合要求的地方,假如檢查到不能接受的缺陷,圖侮轉移過程就應該要停止,並且立即將有缺陷的材料報廢。

因此,不管何種類型的印製電路板製作方法在圖像轉移之前都應對銅箔表麵進行清潔處理,這是一個基本的步驟。

在印製電路板製造過程中,最常遇見的問題是由於基板表麵不清潔引起的。因此,基板應遠離油類、油脂、灰塵、手指印和有害微粒。

基板表麵的任何汙染物都可能削弱感光性樹脂的附著力或減小電鍍沉積銅的結合力。因此,好的清潔方法對基板表麵的準備工作是必需的。下麵就給大家簡單的說說銅基板清洗方法。

一、人工清潔--化學清洗或冷清洗

化學清洗必須使用濃縮的堿性化學藥品去除基板表麵的油類、油脂和汙物的微粒。使用濃度為80% -100% 的堿性化學藥品,在60 -70 'C之間的溫度範圍內清洗基板,清洗時間是20 - 30min 。堿性浸泡之後,應使用過濾後的無油自來水有效的衝洗基板,用水浸洗之後再用強水噴射,以保證完全去除清潔劑。因為曝露的環氧基板或聚酰胺基板經過熱堿性溶液的浸泡,所以有時應首選中性的或酸性的清潔劑。

化學清洗方法步驟如下:

1、使用熱浸泡清潔器浸泡除油;

2、水清洗,使用4bar8或60psi以上的加壓水;

3、噴水;

4、銅宿微蝕(可選擇的) ;

5、水清洗;

6、檢查,是否完全去除油類或油脂;

7、浸酸(中和);

8、水清洗。

二、機器清潔

在機器清潔過程中,典型的是通過研磨刷清潔機用研磨使用溶劑脫劑,例如金剛砂、剛玉、氧化鋁和碳化矽清潔基板。這些研脂的人工清潔法磨劑材料可以漫入到尼龍或類似塑料物質中,因而所用的毛刷結構是扁平的薄片形或者是細絲形。在幹膜抗蝕劑成層之前,通常使用320個網格的碳化矽細絲研磨刷清潔銅箔表麵.不同類型的機器清潔操作如下:

1、拋光,這個過程是通過使金屬表麵光滑來改進它的外觀。通常使用拋光輪(棉布)進行拋光。

2、刷光,這個過程是使用旋轉的非金屬絲刷,例如尼龍刷使金屬光滑,絲刷通常是潤濕的。對於非常暗撓的金屬表麵,使用3F級或4F級的浮石粉水漿進行刷光。

盡管這樣能夠很好地除去微粒物質,也能清潔掉重氧化物或其他金屬汙染物,但不能完全的移除有機汙染物,例如油類和油脂。實際上,這些汙染物保持在刷子中,因此,在刷光之前建議使用溶劑除油。

3、磨光或砂紙打磨,磨光指使用棉布輪擦亮金屬表麵,從低光澤產品變為高光澤產品。這種方法除去了大量的無機汙染物和顆粒物質,也有助於去除鑽孔周圍的焦痕。磨光能使用電動手持振動器完成。

4、去毛刺或擦洗。

5、擦洗。

電動汽車鋁基板

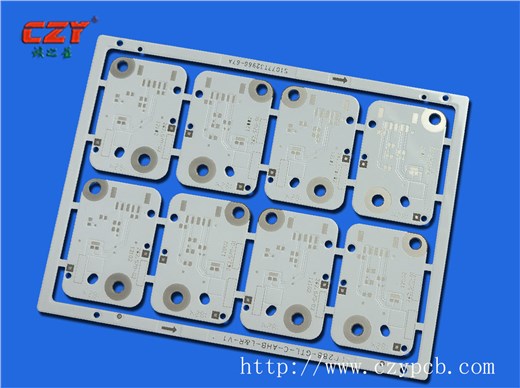

電動汽車鋁基板 定製汽車大燈銅基板

定製汽車大燈銅基板 熱電分離鋁基板

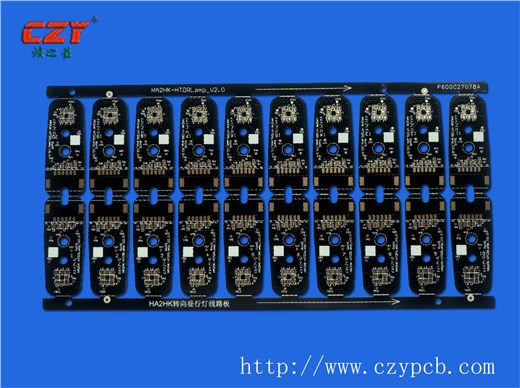

熱電分離鋁基板 轉向燈鋁基板

轉向燈鋁基板