傳統的銅基板的表麵處理工藝流程為(以化錫為例):發料→數位衝床→砂帶研磨→貼耐高溫膠→壓合→鑽孔→鑼出形狀(內槽)→一次電鍍→清洗→二次電鍍→蝕刻→靜電噴塗→鑼出外形→V-CUT→目檢→撕膠→褪膜→包裝→化錫→折彎→目檢→包裝→入庫。由於普遍使用的PCB銅板表麵都需要選擇性的化金、化銀、鍍金、化錫、鍍錫處理,為了避免銅板折彎處不與壓合膠發生結合作用,得到折彎位置處的露銅板內為正常四層板的特殊銅基板,需要在表麵處理的位置上貼上一層貼耐高溫膠,但是貼耐高溫膠的價格昂貴,需要工人手動貼膠並且要求平整沒有氣泡,由於是手工操作,經常出現漏貼、貼偏位置、膠麵褶皺不平的現象,造成工人返工製作,浪費了大量的人工成本;撕膠後部分膠體殘留在銅基板表麵,對後續化錫等表麵處理工藝帶來極大的影響,而且耐高溫膠使用時會浪費掉大量的邊角料,耐高溫膠撕後不能二次使用,浪費了大量的膠帶材料。

技術實現要素:

針對以上問題,誠之益電路提供一種銅基板表麵處理工藝,使用容易印刷、固化方便、能夠簡單方便使用的UV油墨取代高溫膠,從而避免了使用價格昂貴的耐高溫膠,同時也節省了材料,從而優化工藝。

為實現上述目的,通過以下技術方案來解決:

1、銅基板表麵處理工藝,包括以下步驟:

(1)提供經過前處理的銅基板;

(2)銅基板正反麵待折彎處均印刷上UV油墨,然後用UV燈照射UV油墨,將UV油墨固化;

(3)使用棕化液對銅基板表麵進行棕化;

(4)將覆蓋好UV油墨的銅基板進行壓合、鑽孔;

(5)鑼出成品的外形後進行一次電鍍;

(6)對銅基板進行外層線路製作;

(7)對銅基板進行印刷油墨;

(8)第二次鑼出成品的外形後進行V-CUT製作;

(9)在銅基板上待折彎處進行表麵處理;

(10)對銅基板折彎製作後得到成品;

(11)對成品銅基板進行外觀檢查及包裝入庫。

電動汽車鋁基板

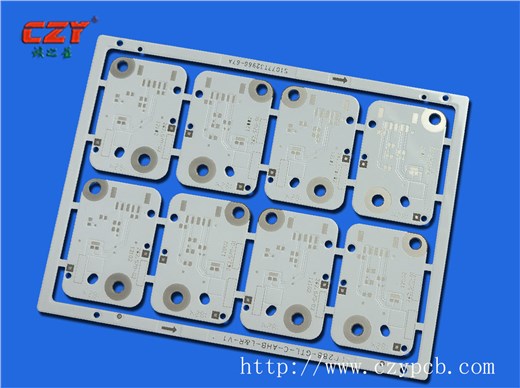

電動汽車鋁基板 定製汽車大燈銅基板

定製汽車大燈銅基板 熱電分離鋁基板

熱電分離鋁基板 轉向燈鋁基板

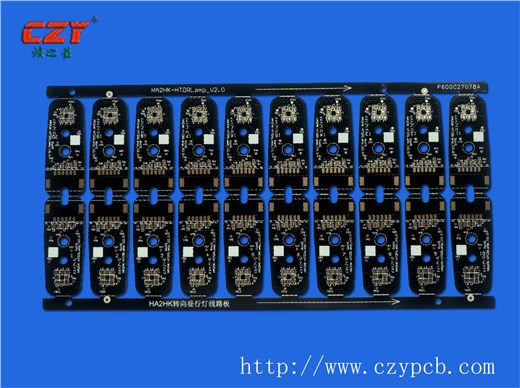

轉向燈鋁基板