一、單麵鋁基板工藝流程

開料→鑽孔→幹膜光成像→檢板→蝕刻→蝕檢→綠油→字符→綠檢→噴錫→鋁基麵處理→ 衝板→終檢→包裝→出貨。

二、雙麵鋁基板工藝流程

開料→鑽孔→塞膠→QC檢查→表麵粗化→壓合→鑽孔→QC檢查→PTH一次銅→IPQC檢查→幹膜→QC檢查→蝕刻→退膜→QC檢查→阻焊→表麵處理→字符→IPQC檢查→成形→電測→QA終檢→包裝→出貨。

三、鋁基板PCB的工藝流程目的及注意事項

1、開料

(1)開料的流程:領料——剪切。

(2)開料的目的:將大尺寸的來料剪切成生產所需要的尺寸。

(3)開料注意事項:

①開料首件核對首件尺寸;

②注意鋁麵刮花和銅麵刮花;

③注意板邊分層和披鋒。

2、鑽孔

(1)鑽孔的流程:打銷釘——鑽孔——檢板。

(2)鑽孔的目的:對板材進行定位鑽孔對後續製作流程和客戶組裝提供輔助。

(3)鑽孔的注意事項:

①核對鑽孔的數量、空的大小;

②避免板料的刮花;

③檢查鋁麵的披鋒,孔位偏差;

④及時檢查和更換鑽咀;

⑤鑽孔分兩階段,一鑽:開料後鑽孔為外圍工具孔;二鑽:阻焊後單元內工具孔。

3、幹/濕膜成像

(1)幹/濕膜成像流程:磨板——貼膜——曝光——顯影。

(2)幹/濕膜成像目的:在板料上呈現出製作線路所需要的部分。

(3)幹/濕膜成像注意事項:

①檢查顯影後線路是否有開路;

②顯影對位是否有偏差,防止幹膜碎的產生;

③注意板麵擦花造成的線路不良;

④曝光時不能有空氣殘留防止曝光不良;

⑤曝光後要靜止15分鍾以上再做顯影。

4、酸性/堿性蝕刻

(1)酸性/堿性蝕刻流程:蝕刻——退膜——烘幹——檢板。

(2)酸性/堿性蝕刻目的:將幹/濕膜成像後保留需要的線路部分,除去線路以外多餘的部分。

(3)酸性/堿性蝕刻注意事項:

①注意蝕刻不淨,蝕刻過度;

②注意線寬和線細;

③銅麵不允許有氧化,刮花現象;

④退幹膜要退幹淨。

5、絲印阻焊、字符

(1)絲印阻焊、字符流程:絲印——預烤——曝光——顯影——字符

(2)絲印阻焊、字符的目的:

①防焊:保護不需要做焊錫的線路,阻止錫進入造成短路;

②字符:起到標示作用。

(3)絲印阻焊、字符的注意事項:

①要檢查板麵是否存在垃圾或異物;

②檢查網板的清潔度;

③絲印後要預烤30分鍾以上,以避免線路見產生氣泡;

④注意絲印的厚度和均勻度;

⑤預烤後板要完全冷卻,避免沾菲林或破壞油墨表麵光澤度;

⑥顯影時油墨麵向下放置。

6、V-CUT,鑼板

(1)V-CUT,鑼板的流程:V-CUT——鑼板——撕保護膜——除披鋒。

(2) V-CUT,鑼板的目的:

①V-CUT:將單PCS線路與整PNL的板材切割留有少部分相連方便包裝與取出使用;

②鑼板:將線路板中多餘的部分除去。

(3)V-CUT,鑼板的注意事項:

①V-CUT過程中要注意V的尺寸,邊緣的殘缺、毛刺;

②鑼板時注意造成毛刺,鑼刀偏斜,及時的檢查和更換鑼刀;

③最後在除披鋒時要避免板麵劃傷。

7、測試,OSP

(1)測試,OSP流程:線路測試——耐電壓測試——OSP。

(2)測試,OSP的目的:

①線路測試:檢測已完成的線路是否正常工作;

②耐電壓測試:檢測已完成線路是否能承受指定的電壓環境;

③OSP:讓線路能更好的進行錫焊。

(3)測試,OSP的注意事項:

①在測試後如何區分後如何存放合格與不合格品;

②做完OSP後的擺放;

③避免線路的損傷。

8、FQC,FQA,包裝,出貨

(1)流程:FQC——FQA——包裝——出貨。

(2)目的:

①FQC對產品進行全檢確認;

②FQA抽檢核實;

③按要求包裝出貨給客戶。

(3)注意:

①FQC在目檢過程中注意對外觀的確認,作出合理區分;

②FQA真對FQC的檢驗標準進行抽檢核實;

③要確認包裝數量,避免混板,錯板和包裝破損 。

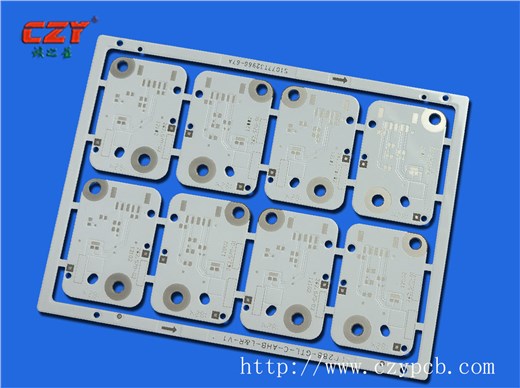

電動汽車鋁基板

電動汽車鋁基板 定製汽車大燈銅基板

定製汽車大燈銅基板 熱電分離鋁基板

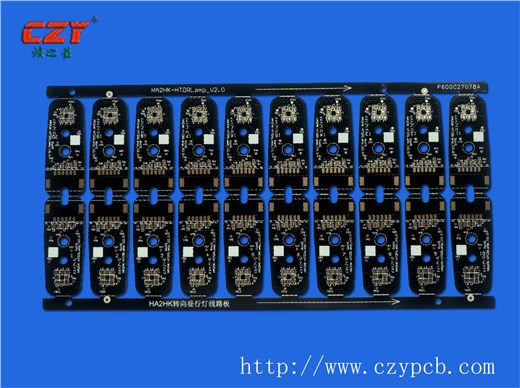

熱電分離鋁基板 轉向燈鋁基板

轉向燈鋁基板