1.前清洗處理:

主要是微蝕銅麵清洗,微蝕深度一般在0.75—1.0微米,同時將附著的有機汙染物除去,使銅麵真正的清潔,和融錫有效接觸,而迅速的生成IMC;微蝕的均勻會使銅麵有良好的焊錫性;水洗後熱風快速吹幹;

2.預熱及助焊劑塗敷預熱帶一般是上下約1.2米長或4英尺長的紅外加熱管,板子傳輸速度取決於板子的大小,厚度和其複雜性;‘60mil(1.5mm)鋁基板,速度一般在4.6—9.0m/min之間;板麵溫度達到130—160度之間進行助焊劑塗敷,雙麵塗敷,可以用鹽酸作為活化的助焊劑;預熱放在助焊劑塗布以前可以有效防止預熱段的金屬部分不至於因為滴到助焊劑而生鏽或燒壞;

3.沾錫焊錫:融錫槽中含錫量約430公斤左右,為63/37共熔eutectic組成的焊錫合金,溫度維持在260度左右;為避免焊錫與空氣接觸而滋生氧化浮渣,在焊錫爐的融錫便麵故意浮有一層乙二醇的油類,該油類應考慮與助焊劑之間的兼容性compatible;鋁基板通過傳輸輪滾動傳輸速度約9.1m/min,在錫爐區有三排上下滾輪,停留時間僅約2秒;前後兩組滾輪之間的跨度為6英寸,滾輪長度為24英寸以上,故可以處理的板麵上限為24英寸;上下風刀勁吹,上下風刀之間的間距為15—30mil,風刀與垂直方向的月呈2—5度傾斜有利於吹去孔內的錫及板麵的錫堆;

4.熱風壓力設定的相關因素:板子厚度,焊盤的間距,焊盤的外形,沾錫的厚度(垂直噴錫中為了防止風刀與已變形的板麵發生刮傷,風刀與板麵之間的距離相當寬,故容易造成焊盤錫麵的不平),

5.冷卻與後清洗處理:先用冷風在約1.8米的氣床上由下向上吹,而將板麵浮起,下表麵先冷卻,繼續在約1.2米轉輪承載區用冷風從上至下吹;清潔處理除去助焊劑殘渣同時也不會帶來太大的熱震蕩thermalshock

6.水平噴錫的厚度分為三種:2.54mm(100mil),5.08mm(200mil),7.62mm(300mil),可以通過微切片測定錫厚:細拋光後用微蝕方法找出銅錫合金之間的IMC厚度,微蝕藥水的簡單配製:雙氧水與氨水1:3的體積比微蝕10—15秒鍾;界麵合金的厚度一次噴錫一般在6微英寸,2次在1.8個微英寸左右;噴錫厚度可以用x-ray熒光測厚儀測定;板子的平坦度flatness主要是板彎(bow板子長方向的翹起)和板翹(twist,板子對角線方向的翹起);板子的尺寸變化

7.噴錫厚度與風刀的關係:焊盤上能夠保留的錫厚受兩種作用力因素影響:a.表麵張力surfacetension決定最後平衡後的著錫厚度,焊盤的麵積大時,其固化後著錫的厚度也較高b.風刀的壓力;風刀壓力大,最後著錫的厚度也會降低,外形較小的焊盤其表麵張力通常比較大,可耐得住熱風刀的推刮,故可以留下較厚的焊錫;外形較大的焊盤,表麵張力較小,熱風刀會刮去較多的錫,僅在焊盤末端留下較小的錫冠cresb;

8.通孔壁上的錫厚:孔壁上由內層平環引出或延伸者,會造成一座散熱座heatsink效應,使噴上的融錫比較容易冷卻固化,固錫層較厚.一般無孔內平環的鍍通孔內孔內所能保持的錫厚與通孔的縱橫比似乎並無明顯的關聯;孔拐角處錫厚約0.75微米30微英寸左右,從孔兩端轉拐角到孔中心,錫厚漸增;孔徑的縮減量約為18—30微米,以孔中央縮小得最為顯著,該處沾錫層最厚;

9.IMC,Flatness,及板子尺寸變化:IMC一次噴錫的厚度為6微英寸,這三個數據是檢驗水平噴錫溫度曲線合適與否的最佳工具,三者的變化量均與溫度有關,良好的IMC即etaphase的Cu6Sn5,焊錫性能良好,惡性的epsolonphase的Cu3Sn,良好的前處理有利於良好的合金層生成;惡性的epsolonphase的Cu3Sn,與噴錫時間,噴錫厚度多少正相關;

板子的平坦度主要受以下因素影響:a.板厚的不同與層次的安排的對稱與否,b.導體線路在板麵分布是否均勻;c.班從空氣中吸收水分的多少;噴錫前板子在100度下烘烤3個小時,尺寸穩定性良好,烘烤可以驅除半內的各種揮發份volatiles;噴錫前要烘烤,老化板裝配前也要烘烤,以減少通孔出氣會吹孔blowhole的產生;

10.水平與垂直IMC厚度的比較

項目水平噴錫垂直噴錫一次6---8微英寸12.6—17.7微英寸微米0.32---0.4470.152—0.27

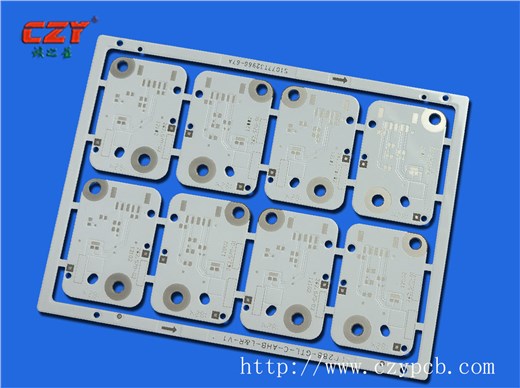

噴錫鋁基板是鋁基板行業中的主流產品,大多數的LED燈具行業使用的普遍工藝,噴錫鋁基板一般使用太陽油墨,表麵很光滑,利於焊接,影響噴錫鋁基板價格的因素比較多,市場上正規的噴錫鋁基板一般價格在800 RMB左右,使用時務必對比各項參數指標。

電動汽車鋁基板

電動汽車鋁基板 定製汽車大燈銅基板

定製汽車大燈銅基板 熱電分離鋁基板

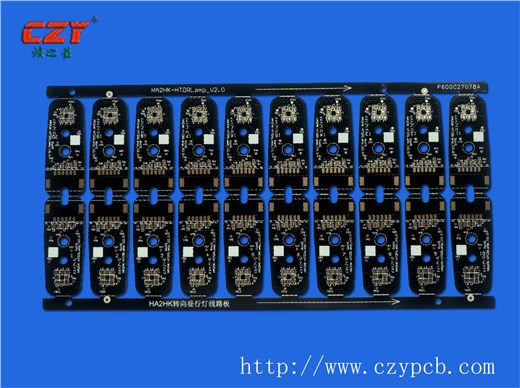

熱電分離鋁基板 轉向燈鋁基板

轉向燈鋁基板