印製電路板基材

近年來,PCB市場重點從計算機轉向通信,包括基站、服務器和移動終端等,以智能手機為代表的移動通信設備驅使PCB向更高密度、更輕薄、更高功能發展。印製電路技術離不開基板材料,其中也涉及到PCB用基材的技術要求。現把基板材料相關內容整理成專文,供CCL業界參考。

1 高密度細線化的需求

1.1 對銅箔的需求

PCB全都向高密度細線化發展,HDI板尤為突出。在十年前IPC為HDI板下的定義是線寬/線距(L/S)是0.1mm/0.1mm及以下,現在行業內基本做到常規L/S為60μm,先進的L/S為40μm。日本的2013年版安裝技術路線圖數據是2014年HDI板常規L/S為50μm,先進的L/S為35μm,試製性的L/S為20μm。

PCB線路圖形形成,傳統的是銅箔基板上光致成像後化學蝕刻工藝(減成法),減成法製作精細線路的限度最小約在30μm,並且需要用薄銅箔(9~12μm)基板。由於薄銅箔CCL價格高,及薄銅箔層壓缺陷多,較多工廠產生18μm銅箔然後生產中采取蝕刻減薄銅層。這種做法工序多、厚度控製難、成本高,還是希望用薄銅箔為好。還有,PCB線路L/S小於20μm情況下,一般薄銅箔也難以勝任,需要用到超薄銅箔(3~5μm)基板和附於載體的超薄銅箔。

當前精細線路對銅箔要求除了厚度更薄外,同時需要銅箔表麵低粗糙度。通常為提高銅箔與基材的結合力,確保導體抗剝強度,都采取銅箔層粗化處理,常規的銅箔粗糙度大於5μm。銅箔粗糙的凸峰嵌入基材是提高了抗剝離性,但在線路蝕刻時為控製導線精度不至過蝕刻,容易有嵌入基材凸峰殘留,造成線路間短路或絕緣性下降,對精細線路尤為嚴重。因此需要低粗糙度(小於3μm)的銅箔,甚至更低粗糙度(1.5μm)的銅箔。但銅箔粗糙度降低而導體的抗剝強度仍要保持,需要對銅箔表麵及基材樹脂表麵作特殊處理,如有開發出平滑樹脂麵上化學鍍銅高結合力銅箔;如有“分子接合技術”,是對樹脂基材表麵化學處理形成一種官能基團能與銅層密切結合。

1.2 積層絕緣介質片的需求

HDI板技術特點是積成法工藝(BuildingUpProcess),常用的塗樹脂銅箔(RCC),或者半固化環氧玻璃布與銅箔層壓的積層難以達到精細線路。現在趨於采用半加成法(SAP)或改進型半加工法(MSAP),即采用絕緣介質膜積層,再化學鍍銅形成銅導體層,因銅層極薄容易形成精細線路。

半加成法技術重點之一是積層介質材料,為符合高密度細線路要求對積層材料提出介質電氣性、絕緣性、耐熱性、結合力等要求,以及與HDI板工藝適應性。目前國際上的HDI積層介質材料主要是日本味之素公司的ABF/GX係列產品,以環氧樹脂搭配不同固化劑,以添加無機粉末提高材料剛性及減少CTE,也有使用玻纖布增強剛性。另有日本積水化學公司的類似薄膜積層材料,台灣工研院也開發了此類材料。ABF材料也在不斷改進發展,新一代積層材料特別要求表麵低粗化度、低熱膨脹率、低介質損耗及薄型剛強化等。

全球半導體封裝中IC封裝載板由有機基板取代陶瓷基板,倒裝芯片(FC)封裝載板的節距越來越小,現在典型的線寬/線距為15μm,接下來會更細。多層的載板性能重點要求低介電性、低熱膨脹係數和高耐熱性,在滿足性能目標基礎上追求低成本的基板。現在精細線路批量化生產基本都采用絕緣介質積層結合壓薄銅箔的MSPA工藝。用SAP方法製造L/S小於10μm電路圖形。

PCB達到更密更薄則HDI板技術從含芯板積層發展為無芯板任意層互連積層(Anylayer),同樣功能的任意層互連積層HDI板比含芯板積層HDI板麵積和厚度可減少約25%。這些必須使用更薄的並保持電性能良好的介質層。

2 高頻高速化需求

電子通信技術從有線到無線,從低頻、低速到高頻、高速。現在的手機性能已進入4G並將邁向5G,就是有更快傳輸速度、更大傳輸容量。全球雲計算時代到來使數據流量成倍增加,通訊設備高頻高速化是必然趨勢。PCB為適合高頻、高速傳輸的需要,除了電路設計方麵減少信號幹擾與損耗,保持信號完整性,以及PCB製造保持符合設計要求外,重要的是有高性能基材。

設計工程師為解決PCB增加速度和信號完整性,主要是針對電信號損失屬性。基材選擇的關鍵因素介電常數(Dk)與介質損耗(Df),當Dk低於4與Df0.010以下為中Dk/Df級層壓板,當Dk低於3.7與Df0.005以下為低Dk/Df級層壓板,現在有多種基材進入市場可供選擇。

目前較多采用的高頻電路板基材主要是氟係樹脂、聚苯醚(PPO或PPE)樹脂和改性環氧樹脂這三大類材料。氟係介質基板,如聚四氟乙烯(PTFE)介電性能最低,通常應用在5GHz以上。另外還有用改性環氧FR-4或PPO基材,可用於1GHz~10GHz之間的產品。這三大類高頻基板材料,以環氧樹脂成本最便宜,而氟係樹脂最昂貴;從介電常數、介質損耗、吸水率和頻率特性考慮,氟係樹脂最佳,環氧樹脂較差。當產品應用的頻率高過10GHz時,隻有氟係樹脂印製板才能適用。但PTFE其不足之處除成本高外是剛性差,及熱膨脹係數較大。

對於聚四氟乙烯(PTFE)而言,為改善性能用大量無機物(如二氧化矽SiO2)填充材料或玻璃布作增強,來提高基材剛性及降低其熱膨脹性。另外因聚四氟乙烯樹脂本身的分子惰性,造成不容易與銅箔結合性差,因此更需與銅箔結合麵的特殊表麵處理。處理方法上有聚四氟乙烯表麵進行化學蝕刻或等離子體蝕刻,增加表麵粗糙度或者在銅箔與聚四氟乙烯樹脂之間增加一層粘合膜層提高結合力,但可能對介質性能有影響,整個氟係高頻電路基板還需要進一步開發。

由改性環氧樹脂或由聚苯醚(PPE)和偏苯三酸酐(TMA)、二苯甲烷二異氰酸酯(MDI)及雙馬來酰亞胺(BMI)合成unique的獨特絕緣樹脂,與玻璃布構成類似FR-4覆銅板在現階段被選擇較多,因為具有優秀的耐熱性和介電性、機械強度,並compat兼有常規PCB的加工性,會比PTFE類基板更受歡迎。

玻璃布在基板中拖了Dk後腿,E玻璃布之Dk6.6(1MHz),環氧樹脂Dk3.6(1MHz),組成FR-4的Dk4.2~4.8。新型NE玻璃布Dk4.4,組成FR-4的Dk4.0左右。采用新型NE玻璃布是降低Dk的有效方法。例如,鬆下推出的Megtron6高頻基板使用聚苯醚(PPO)為主要樹脂,Dk=3.4,Df=0.0015(1GHz)。日本利昌工業也使用聚苯醚為主體樹脂的基板,推出的CS-3376CN新基板其Dk=3.1,類同於PTFE基板。三菱瓦斯新的BT樹脂基板由調整BT與環氧樹脂比例,比其原有BT基板的介電特性要低近60%。依索拉的Tachyon-100G基材具有PTFE類同的電氣性能,及具有FR-4類同的PCB加工條件,在40GHz下Dk3.0和Df0.002,達到傳送100千兆位以太網(100GbE)的需要。

對高頻用覆銅板除了上述樹脂等絕緣材料性能有特殊要求外,導體銅的表麵粗糙度(輪廓)也是影響信號傳輸損耗的一個重要因素,這是受集膚效應(SkinEffect)的影響。集膚效應為高頻信號傳輸時在導線產生電磁感應,在導線截麵中心處電感較大,使得電流或信號趨於導線表麵集中。導體表層粗糙度影響到傳輸信號損失,表麵光滑損失小。

在相同頻率下,銅表麵粗糙度越大,信號損耗越大,所以我們在實際生產中盡可能控製表麵銅厚的粗糙度,粗糙度在不影響結合力的情況下越小越好。特別是對10GHz以上範圍的信號。在10GHz時銅箔粗糙度需要低於1μm,使用超平麵銅箔(表麵粗糙度0.04μm)效果更佳。銅箔表麵粗糙度還需結合適宜的氧化處理和粘合樹脂係統。在不久的將來,會有一種幾乎沒有輪廓的塗有樹脂的銅箔,能有更高的剝離強度並且不影響介質損耗。

3 高耐熱散熱性需求

伴隨著電子設備小型化、高功能,產生高發熱,電子設備的熱管理要求不斷增加,選擇的一個解決方案是發展導熱性印製電路板。能耐熱和散熱PCB的首要條件是基板的耐熱與散熱性,目前對基材通過樹脂改進與添加填料在一定程度上提高了耐熱與散熱性,但這導熱性改善是非常有限的。典型的是采用金屬基板(IMS)或金屬芯印製電路板,起到發熱組件的散熱作用,比傳統的散熱器、風扇冷卻縮小體積與降低成本。

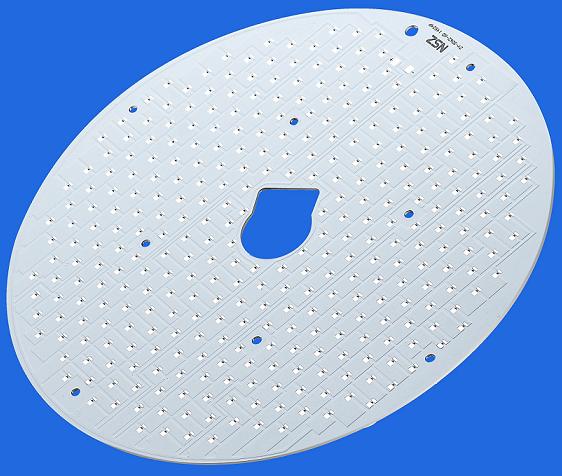

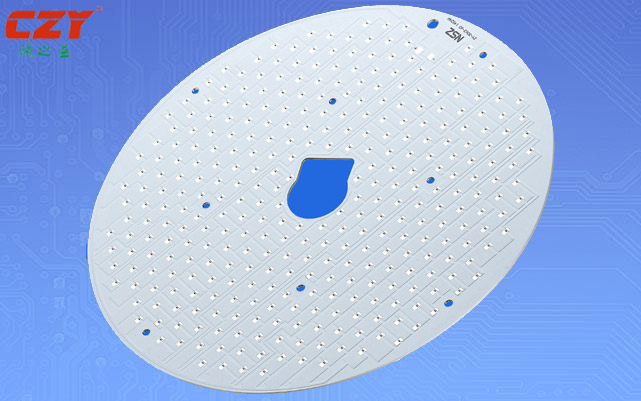

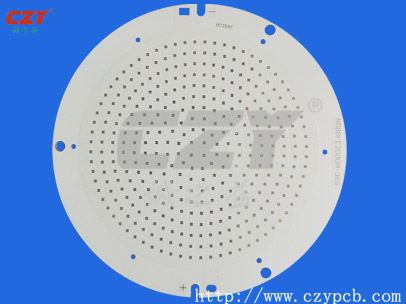

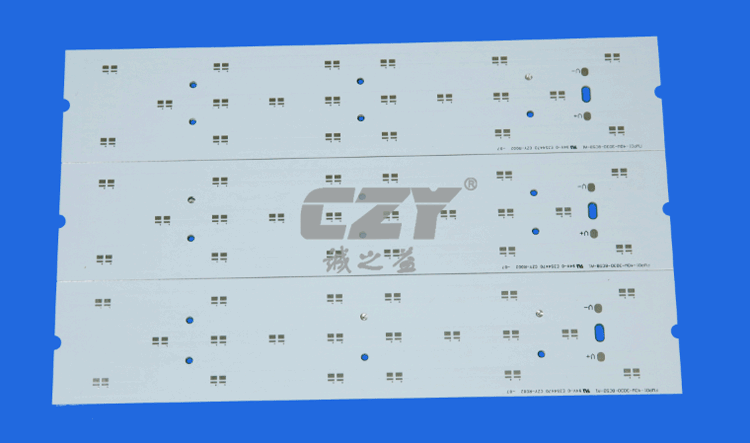

鋁是一種很有吸引力的材料,它資源豐富、成本低、良好的導熱性能和強度,及環境友好,目前金屬基板或金屬芯多數是金屬鋁。鋁基電路板的優點有簡易經濟、電子連接可靠、導熱和強度高、無焊接無鉛環保等,從消費品到汽車、軍品和航天都可設計應用。金屬基板的導熱性和耐熱性無需置疑,關鍵在於金屬板與電路層間絕緣粘結劑之性能。

目前熱管理的驅動力重點在LED,LED的輸入功率有近80%轉換成熱,因此LED的熱管理問題深受重視,重點是LED用基板的散熱性。高耐熱環保型散熱絕緣層材料的構成,為切入高亮度LED照明市場打下基礎。

深圳市誠之益電路有限公司是一家專業從事LED鋁基板和PCB板等研發、製造、銷售為一體的高新技術企業,專注LED鋁基板8年,擁有國家實用型專利(專利號:ZL200820095196.7),世界知名客戶一致的選擇 ,谘詢熱線:4000-612-168

4 撓性和印製電子及其它需求

4.1 撓性板需求

電子設備的小型化、輕薄化,必然大量使用撓性印製電路板(FPCB)和剛撓結合印製電路板(R-FPCB)。全球的FPCB市場目前估計約130億美元,預計每年增長率高於剛性PCB。

隨著應用麵的擴大,除了數量增加也會有許多新的性能要求。就聚酰亞胺膜有無色透明、白色、黑色和黃色等不同種類,具有高耐熱與低CTE性能,以適合不同場合使用。成本效益佳的聚酯薄膜基板同樣有市場,新的性能挑戰有高彈性、尺寸穩定性、膜表麵品質,以及薄膜的光電耦合性和耐環境性等,以滿足最終用戶不斷變化的要求。

FPCB與剛性HDI板一樣要適應高速度和高頻率信號傳輸要求,撓性基材的介電常數和介電損耗同樣必須關注,可利用聚四氟乙烯和先進的聚酰亞胺基板構成撓性電路。在聚酰亞胺樹脂中添加無機粉末和碳纖維填料,可產生一種三層結構的可撓曲導熱基板。選用無機填料有氮化鋁(AlN)、氧化鋁(Al2O3)和六角形氮化硼(HBN)。該基材有1.51W/mK導熱性,可經受2.5kV耐電壓、180度彎曲試驗。

FPCB應用市場如智能手機、可穿戴設備、醫療設備、機器人等,對FPCB性能結構提出新要求,開發出FPCB新產品。如超薄撓性多層板,四層FPCB從常規的0.4mm減薄至約0.2mm;高速傳輸撓性板,采用低Dk和低Df聚酰亞胺基材,達到5Gbps傳輸速度要求;大功率撓性板,采用100μm以上厚導體,以適應高功率大電流電路需要;高散熱金屬基撓性板是局部使用金屬板襯底之R-FPCB;觸覺感應性撓性板,由壓力傳感膜和電極夾在兩個聚酰亞胺薄膜之間,組成撓性觸覺傳感器;可伸縮撓性板或剛撓結合板,其撓性基材為彈性體,金屬導線圖案的形狀改進成為可伸縮。這些特殊的FPCB當然需要非常規的基材。

4.2 印製電子需求

印製電子近幾年勢頭興盛,預測到2020年代中期印製電子將有超3000億美元的市場。印製電子技術應用於印製電路產業,是印製電路技術的一部分,這在行業內已成共識。印製電子技術最接近FPCB,現在已有PCB製造商投入印製電子,他們從撓性板開始,用印製電子電路(PEC)替代印製電路板(PCB)。目前基材和油墨材料繁多,一旦性能與成本有突破就會大量應用,PCB製造商不要錯失機會。

印製電子目前重點應用是低成本的製造射頻識別(RFID)標簽,可以成卷印刷完成。潛在的是印刷顯示器、照明和有機光伏領域。可穿戴技術市場是當前新興的一個有利市場。可穿戴技術各種產品,如智能服裝和智能運動眼鏡,活動監視器,睡眠傳感器,智能表,增強逼真的耳機、導航羅盤等。可穿戴技術設備少不了撓性電子電路,將帶動撓性印製電子電路的發展。

印製電子技術的重要一方麵是材料,包括基材和功能性油墨。撓性基材除現有FPCB適用外,也開發更高性能基材,目前有陶瓷和高分子樹脂混合構成的高介電基板材料,還有高溫基材、低溫基材和無色透明基材、黃色基材等。

4.3 埋置元件板需求

埋置元件印製電路板(EDPCB)是實現高密度電子互連的一種產品,埋置元件技術在PCB有很大的潛力。埋置元件技術有成型元件埋置法、印製元件埋置法,印製元件又分為厚膜元件與薄膜元件。製作薄膜元件需要特種基板,如覆銅板的銅箔下層含有鎳磷合金箔,供製作薄膜電阻;雙麵覆銅板間夾有高介電常數基材供製作平麵電容,形成埋置無源元件印製板。還有開發填充陶瓷粉末的聚合物複合材料,具有介電常數高、高頻率下介質損耗小、電介質層厚度薄,可製作PCB內層射頻電容。埋置元件擴展到撓性印製板範疇,聚酰亞胺覆銅板也考慮製作薄膜元件的聚酰亞胺覆銅板。

4.4 其它特殊需求

現在又有激光直接構件(LDS:Laser Direct Structuring)技術開發,可以用於製造電子電路和元件集成的模型互連器件,LDS工藝采用熱塑性塑料和金屬氧化物材料,由激光成型和電路金屬化。3D打印技術在試圖用於PCB製造,電路圖形不局限於二維平麵,成為立體構件,此技術也需要熱塑性高分子材料。

新興的醫療電子設備開始登場,其中有部分裝置是植入身體的,如用於血糖傳感性、診療導管和人工耳蝸等,其采用的PCB基材是生物惰性基材(PI或LCP),選用的導體是穩定的純貴金屬(金、鉑)。物聯網、智慧家庭、智慧城市提出,將是電子信息產業新的增長點,將會配置許多新的電子設備,也就會有許多新的PCB及其基材需求,需早作準備,及時加入。

關注誠之益公眾號

關注誠之益公眾號