雙麵鋁基板的製作方法

改善的雙麵鋁基板用油墨來填充鋁板上鑽的大孔,解決了傳統樹脂填充所帶來的良品率低的問題,在大孔的中心處開小孔實現層間互連,很好的解決了鋁基板不能互連的問題,且油墨的導熱係數在1.0-5.0W/(m.K),這一發明大大提升了鋁基板的散熱性能。

具體雙麵鋁基板的製作方法見下,

1、開料:按拚板尺寸457mm×609mm開出鋁板,鋁板的材質型號為6061-T6。

2、內層鑽孔(鑽大孔):在鋁板上需要導通後期製作的上下層線路的過孔位上鑽半徑大於待鑽過孔位的大孔。其中,大孔的半徑比待鑽過孔位的半徑大0.2mm,即大孔的孔徑整體預大0.4mm。

3、塞孔:在大孔中填塞絕緣高導熱性能的油墨,控製大孔內的飽滿度為100%,防止孔內部產生氣泡。其中,油墨可以為山榮油墨或S05*D係列絕緣導熱油墨,S05*D係列絕緣導熱油墨的導熱係數在1.0-5.0W/(m.K)。

4、烤板:對鋁板進行烘烤,使油墨固化,其中,烤板是在150℃的溫度下烘烤2h。

5、砂帶磨板:使用180#砂紙進行磨板,鋁板表麵的粗糙度平均值控製在Rt≥10um,以達到磨去凸出鋁板表麵的油墨並粗化鋁板表麵,提高後期壓合過程中鋁板與PP片的結合力。

6、壓合:將外層銅箔、PP片、鋁板、PP片、外層銅箔依次疊合後,根據板料的特性選用適當的層壓條件進行壓合,形成生產板,其中PP片為鋁基板專用PP(IT859GTA 3mil)。其中,層壓工藝參數控製如下表所示:上表中:T0表示階段初始溫度,℃;vT表示升溫速率,℃/min;T1表示階段最終溫度,℃;Po表示階段初始壓力,PSI;vp表示壓力變化率,PSI/min;P1表示階段最終壓力,PSI;t表示時間,min。

7、鑽小孔:根據鑽孔資料,在生產板對應待鑽孔位處鑽出小孔,小孔的圓心與大孔的圓心重合,即在大孔(油墨)的中心處鑽小孔,小孔的半徑小於大孔的半徑0.2mm,大孔中的油墨使後期小孔金屬化導通上下層線路時隔開導通孔與鋁板;其中鑽小孔時與鑽大孔時采用相同的定位孔,保證所有小孔鑽在油墨塞孔的中心位置,小孔到線最小距離控製在0.5mm。

8、沉銅:使生產板上的小孔金屬化,背光測試10級,孔中的沉銅厚度為0.5μm。

9、全板電鍍:據現有技術並按設計要求在生產板上進行全板電鍍。

10、製作外層線路(負片工藝):內層圖形轉移,用垂直塗布機塗布感光膜,感光膜的膜厚控製8μm,采用全自動曝光機,以5-6格曝光尺(21格曝光尺)完成外層線路曝光,經顯影,在生產板上形成外層線路圖形;內層蝕刻,將曝光顯影後的生產板蝕刻出外層線路,外層線寬量測為3mil;外層AOI,然後檢查外層線路的開短路、線路缺口、線路針孔等缺陷,有缺陷報廢處理,無缺陷的產品出到下一流程。

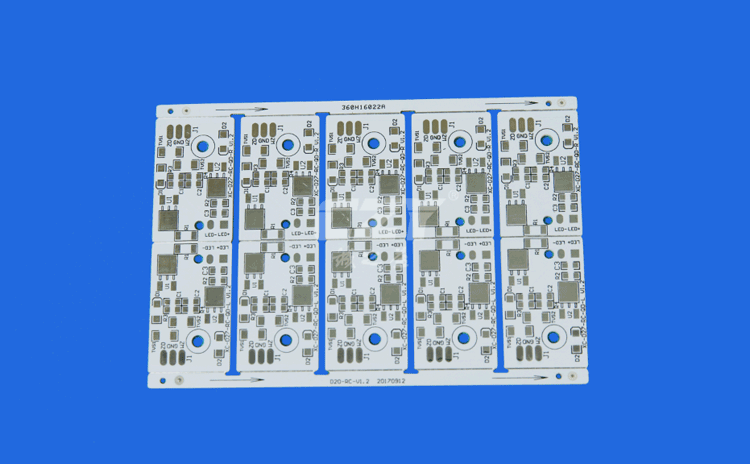

11、阻焊、絲印字符:根據現有技術並按設計要求在生產板上製作阻焊層並絲印字符。

12、表麵處理:根據現有技術並按設計要求在生產板上做表麵處理。

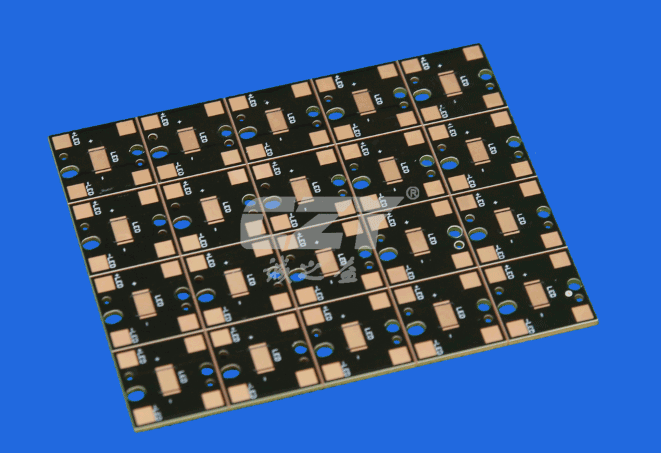

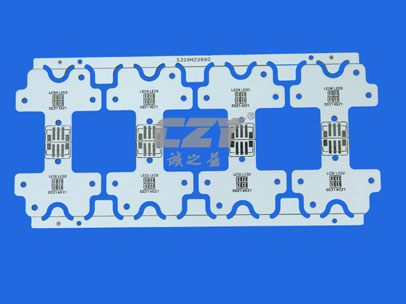

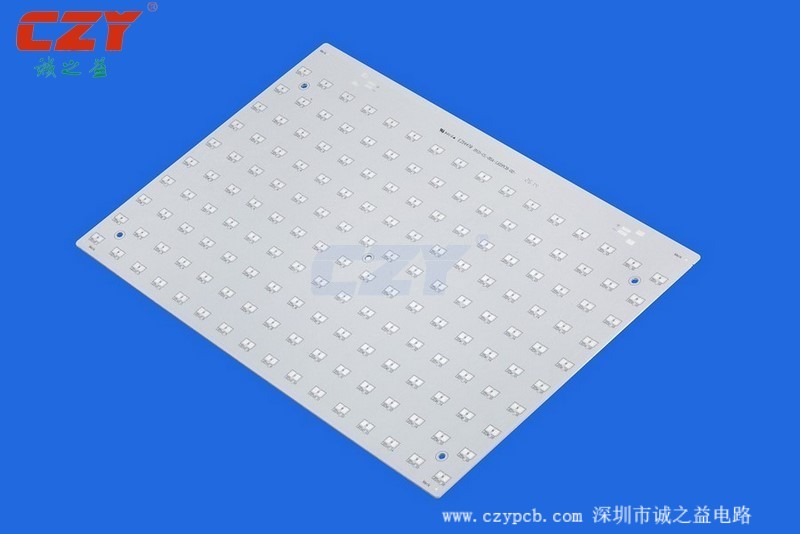

13、成型:根據現有技術並按設計要求鑼外形,製得雙麵鋁基板。

14、電氣性能測試:檢測階梯板的電氣性能,檢測合格的階梯板進入下一個加工環節;

具體雙麵鋁基板的製作方法見下,

1、開料:按拚板尺寸457mm×609mm開出鋁板,鋁板的材質型號為6061-T6。

2、內層鑽孔(鑽大孔):在鋁板上需要導通後期製作的上下層線路的過孔位上鑽半徑大於待鑽過孔位的大孔。其中,大孔的半徑比待鑽過孔位的半徑大0.2mm,即大孔的孔徑整體預大0.4mm。

3、塞孔:在大孔中填塞絕緣高導熱性能的油墨,控製大孔內的飽滿度為100%,防止孔內部產生氣泡。其中,油墨可以為山榮油墨或S05*D係列絕緣導熱油墨,S05*D係列絕緣導熱油墨的導熱係數在1.0-5.0W/(m.K)。

4、烤板:對鋁板進行烘烤,使油墨固化,其中,烤板是在150℃的溫度下烘烤2h。

5、砂帶磨板:使用180#砂紙進行磨板,鋁板表麵的粗糙度平均值控製在Rt≥10um,以達到磨去凸出鋁板表麵的油墨並粗化鋁板表麵,提高後期壓合過程中鋁板與PP片的結合力。

6、壓合:將外層銅箔、PP片、鋁板、PP片、外層銅箔依次疊合後,根據板料的特性選用適當的層壓條件進行壓合,形成生產板,其中PP片為鋁基板專用PP(IT859GTA 3mil)。其中,層壓工藝參數控製如下表所示:上表中:T0表示階段初始溫度,℃;vT表示升溫速率,℃/min;T1表示階段最終溫度,℃;Po表示階段初始壓力,PSI;vp表示壓力變化率,PSI/min;P1表示階段最終壓力,PSI;t表示時間,min。

7、鑽小孔:根據鑽孔資料,在生產板對應待鑽孔位處鑽出小孔,小孔的圓心與大孔的圓心重合,即在大孔(油墨)的中心處鑽小孔,小孔的半徑小於大孔的半徑0.2mm,大孔中的油墨使後期小孔金屬化導通上下層線路時隔開導通孔與鋁板;其中鑽小孔時與鑽大孔時采用相同的定位孔,保證所有小孔鑽在油墨塞孔的中心位置,小孔到線最小距離控製在0.5mm。

8、沉銅:使生產板上的小孔金屬化,背光測試10級,孔中的沉銅厚度為0.5μm。

9、全板電鍍:據現有技術並按設計要求在生產板上進行全板電鍍。

10、製作外層線路(負片工藝):內層圖形轉移,用垂直塗布機塗布感光膜,感光膜的膜厚控製8μm,采用全自動曝光機,以5-6格曝光尺(21格曝光尺)完成外層線路曝光,經顯影,在生產板上形成外層線路圖形;內層蝕刻,將曝光顯影後的生產板蝕刻出外層線路,外層線寬量測為3mil;外層AOI,然後檢查外層線路的開短路、線路缺口、線路針孔等缺陷,有缺陷報廢處理,無缺陷的產品出到下一流程。

11、阻焊、絲印字符:根據現有技術並按設計要求在生產板上製作阻焊層並絲印字符。

12、表麵處理:根據現有技術並按設計要求在生產板上做表麵處理。

13、成型:根據現有技術並按設計要求鑼外形,製得雙麵鋁基板。

14、電氣性能測試:檢測階梯板的電氣性能,檢測合格的階梯板進入下一個加工環節;

15、終檢:分別抽測成品的外觀、孔銅厚度、介質層厚度、綠油厚度、內層銅厚等,合格的產品即可出貨。

下一篇:國內必威电竞电竞竞猜系统存在哪些問題

上一篇:鋁基板的技術要求

關注誠之益公眾號

關注誠之益公眾號